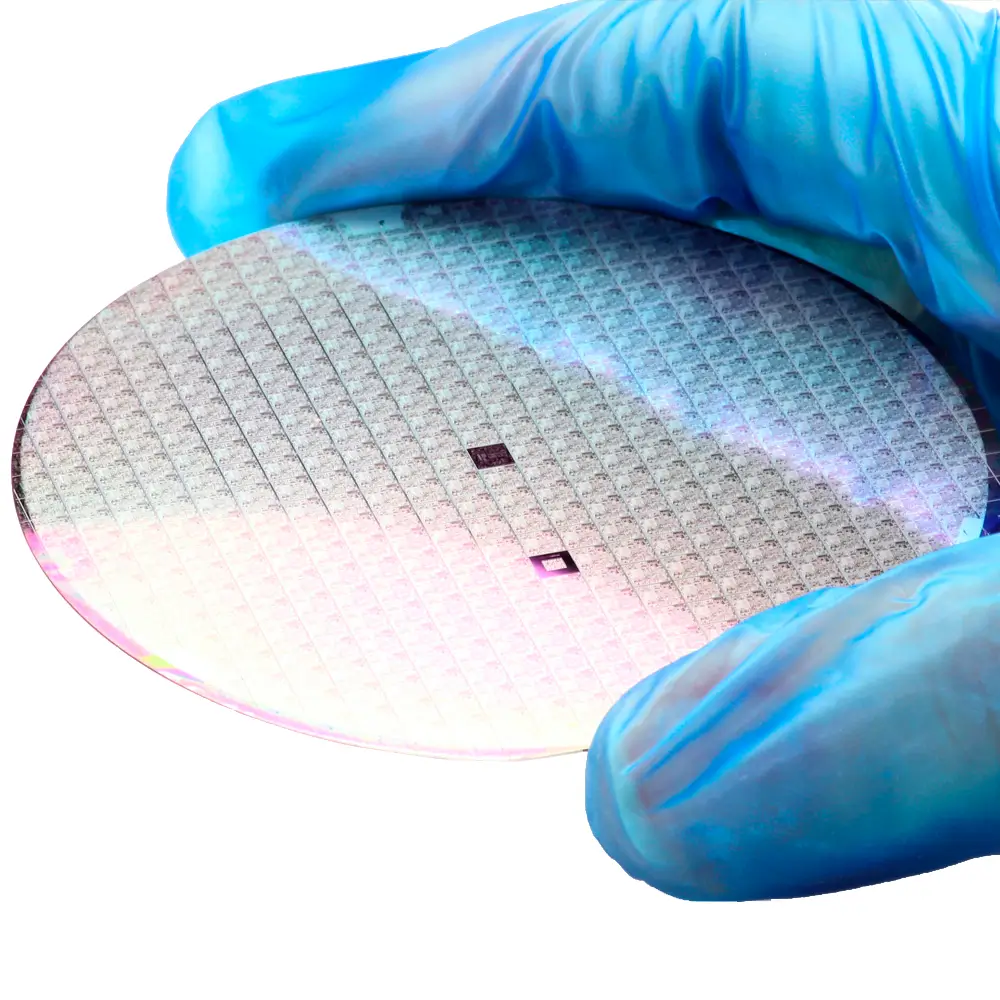

Des couches de silicium sur saphir sont formées en déposant du silicium sur le substrat en saphir à des températures très élevées. Le saphir à l’état naturel a tendance à contenir des impuretés, aussi un cristal de saphir très pur est obtenu dans un laboratoire à l’environnement contrôlé. Des lingots de saphir sont coupés à un angle de 57°, ce processus étant désigné Plan R. Ce plan révèle des atomes d’oxygène agencés dans le cristal de façon presqu’identique à celle d’un cristal de silicium. Celui-ci peut alors être déposé proprement sur la surface de la couche de saphir.

Les jauges de contrainte en silicium dopé sont gravées à partir de la couche de silicium et chacune d’elles est électriquement isolées l’une de l’autres par les caractéristiques isolantes exceptionnelles du substrat en saphir. La capacité de fonctionner à des températures élevées, la neutralité chimique et la quasi-absence d’hystérésis rendent ces jauges de contrainte idéales pour une utilisation dans les capteurs de pression.

L’utilisation de la technologie Silicon-on-Sapphire donne une excellente stabilité à long terme <0,2% et présente également un avantage majeur par rapport aux autres technologies de capteurs en silicium. En effet, le pont de Wheatstone en silicium formé lors de la fabrication est exempt de toute contrainte résiduelle qui pourrait s’ajouter aux erreurs d’hystérésis et de non-répétabilité, et donc réduire la stabilité à long terme. Il n’y a pas d’agent de liaison entre l’élément de mesure et le substrat en saphir qui pourrait vieillir et provoquer une instabilité.